Общественные слушания в НОСТРОЙ прошли, поэтому можно называть данную

редакцию уже практически окончательной версией стандарта.

СТОНОСТРОЙ-15-2011 НАЦИОНАЛЬНОЕ ОБЪЕДИНЕНИЕ СТРОИТЕЛЕЙ

Система стандартизации Национального объединения строителей

ПРОКЛАДКА ПОДЗЕМНЫХ ИНЖЕНЕРНЫХ КОММУНИКАЦИЙ МЕТОДОМ ГОРИЗОНТАЛЬНОГО НАПРАВЛЕННОГО БУРЕНИЯ

ПРОЕКТ Вторая редакция Издание официальное

Филиал ОАО ЦНИИС «НИЦ «Тоннели и метрополитены» Общероссийская негосударственная некоммерческая организация «Национальное объединение саморегулируемых организаций,основанных на членстве лиц, осуществляющих строительство»

Москва 2011

Предисловие

1 РАЗРАБОТАН

Филиалом ОАО ЦНИИС «НИЦ «Тоннели и метрополитены», ОАО «Мосинжпроект», Международной ассоциацией специалистов горизонтального направленного бурения — MAC ГНБ

ПРЕДСТАВЛЕН НА УТВЕРЖДЕНИЕ

Департаментом технического регулирования Национального объединения строителей

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ

Решением Совета Национального объединения Строителей.

4 ВВЕДЕН ВПЕРВЫЕ

Филиал ОАО ЦНИИС «НИЦ «Тоннели и метрополитены», 2011

Распространение настоящего стандарта осуществляется в соответствии с действующим законодательством и с соблюдением правил, установленных Национальным объединением строителей

Введение

Настоящий стандарт разработан в соответствии с программой стандартизации «Национального объединения строителей» на 2010-2012 годы.

Целью разработки стандарта является реализация в Национальном объединении строителей Градостроительного кодекса Российской Федерации, Федерального закона от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», Федерального закона от 30 декабря 2009 г. № 384-ФЗ «О безопасности зданий и сооружений», Федерального закона от 1 декабря 2007 г. № 315-ФЗ «О саморегулируемых организациях» и иных законодательных и нормативных актов, действующих в области строительства.

В стандарте реализованы основные цели и принципы стандартизации в Российской Федерации, установленные правилами применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 и ГОСТ Р 1.5-2004.

Стандарт разработан в соответствии с требованиями к содержанию, порядком оформления и утверждения установленными ГОСТ Р 1.4-2004 и СТО НОСТРОЙ 1.1-2010, в развитие действующих на территории России нормативных документов по проектированию и строительству подземных инженерных коммуникаций.

Авторский коллектив: И.М. Малый, Н.А. Пухова, А.В. Козлов, А.В. Панфилов, (Филиал ОАО ЦНИИС «НИЦ «Тоннели и метрополитены»), В.Я. Зарецкий, Т.В. Бажанова (ОАО «Мосинжпроект»), А.И. Брейдбурд, С.Е. Каверин, Р.Н. Матвиенко, А.И. Кожухова, К.Б. Павлов, Р.Р. Салахов, И.В. Зюркалов (Международная ассоциация специалистов горизонтального направленного бурения -MAC ГНБ).

СТАНДАРТ НАЦИОНАЛЬНОГО ОБЪЕДИНЕНИЯ СТРОИТЕЛЕЙ

Система стандартизации Национального объединения строителей ПРОКЛАДКА ПОДЗЕМНЫХ ИНЖЕНЕРНЫХ КОММУНИКАЦИЙ МЕТОДОМ ГОРИЗОНТАЛЬНОГО НАПРАВЛЕННОГО БУРЕНИЯ

1 Область применения

1.1 Настоящий стандарт определяет общие правила проектирования, производства, контроля качества и приемки работ по прокладке закрытых подземных переходов, инженерных коммуникаций различного назначения (водопровод, канализация, тепловые сети, электрокабели, кабели связи, газопроводы, нефтепроводы и нефтепродуктопроводы) методом горизонтального направленного бурения.

1.2 Положения настоящего стандарта предназначены для применения

членами Общероссийской негосударственной некоммерческой организации

«Национальное объединение саморегулируемых организаций, основанных на

членстве лиц, осуществляющих строительство» (НОСТРОЙ).

1.3 Положения раздела 10 по номенклатуре, классификации, характеристикам и областям применения технологического оборудования для производства работ по прокладке коммуникаций методом ГНБ являются рекомендуемыми.

2 Нормативные ссылки

В настоящем ГОСТ 9.602-2005

ГОСТ 12.1.000-78

ГОСТ 7293-85 ГОСТ 8731-74 ГОСТ 8733-74

ГОСТ 10704-91 ГОСТ 10705-80 ГОСТ 10706-76

ГОСТ 18599-2001

В стандарте используются следующие нормативные ссылки:

ЕСЗКС. Сооружения подземные. Общие требования к защите от коррозии.

Вредные вещества. Классификация и общие требования безопасности.

Чугун с шаровидным графитом для отливок.

Трубы стальные бесшовные горячедеформированные.

Трубы стальные бесшовные холоднодеформированные и тепло-деформированные. Технические требования. Трубы стальные электросварные прямошовные. Сортамент. Трубы стальные электросварные. Технические условия. Трубы стальные электросварные прямошовные. Технические требования. Трубы напорные из полиэтилена. Технические условия.

ГОСТ 20295-85*

ГОСТ 23732-79 ГОСТ 25100-95 ГОСТ Р 1.0-2004 ГОСТ Р 1.4-2004

ГОСТ Р 1.5-2004

ГОСТ Р 50838-2009 ГОСТ Р 51164-98

ГОСТ Р ИСО/МЭК 26300-2010 СНиП 2.05.13-90

СНиП III-42-80* СНиП 3.05.03-85 СНиП 12-04-2002

СНиП 32-01-95 СНиП 32-02-2003 СНиП 41-02-2003

Трубы стальные сварные для магистральных газонефтепроводов.

Технические условия

Вода для бетонов и растворов. Технические условия.

Грунты. Классификация.

Стандартизация в Российской Федерации. Основные положения.

Стандартизация в Российской Федерации. Стандарты организаций. Общие положения.

Стандартизация в Российской Федерации. Стандарты национальные Российской Федерации. Правила построения, изложения, оформления и обозначения.

Трубы из полиэтилена для газопроводов. Технические условия. Трубопроводы стальные магистральные. Общие требования к защите от коррозии.

Информационная технология. Формат Open Document для офисных приложений (OpenDocument) v1.0

Нефтепроводы, прокладываемые на территории городов и других населенных пунктов. Магистральные трубопроводы.

Тепловые сети.

Безопасность труда в строительстве. Часть П. Строительное производство. Железные дороги колеи 1520 мм.

Метрополитены. Тепловые сети.

СП 11-105-97 СП 11-110-99 СП 12-136-2002

СП 14.13330.2011 СП 18.13330.2011 СП 20.13330.2011 СП 22.13330.2011 СП 25.13330.2010 СП 31.13330.2010 СП 32.13330.2010 СП 34.13330.2010 СП 36.13330.2010 СП 40-102-2000 СП 42-101-2003 СП 42-103-2003 СП 42.13330.2011 СП 47.13330.2010 СП 48.13330.2011 СП 49.13330.2010 СП 62.13330.2011 СП 66.13330.2011

СП 108-34-97 СП 109-34-97СанПин 2.1.5.980-00

Инженерно-геологические изыскания для строительства. Части I —VI.

Авторский надзор за строительством зданий и сооружений.

Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ. Строительство в сейсмических районах (актуализированная редакция СНиП II-7-81 *).

Генеральные планы промышленных предприятий (актуализированная редакция СНиП II-89-80*).

Нагрузки и воздействия (актуализированная редакция СНиП 2.01.07-85*).

Основание зданий и сооружений (актуализированная редакция СНиП 2.02.01-83*).

Основания и фундаменты на вечномерзлых грунтах (актуализированная редакция СНиП 2.02.05-87).

Водоснабжение. Наружные сети и сооружения (актуализированная редакция СНиП 2.04.02-84*).

Канализация. Наружные сети и сооружения (актуализированная редакция СНиП 2.04.03-85).

Автомобильные дороги (актуализированная редакция СНиП 2.05.06-85*)

Магистральные трубопроводы (актуализированная редакция СНиП 2.05.06-85*).

Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования. Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб. Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов. Градостроительство. Планировка и застройка городских и сельских поселений (актуализированная редакция СНиП 2.07.01-89*). Инженерные изыскания для строительства. Основные положения (актуализированная редакция СНиП 11-02-96). Организация строительства (актуализированная редакция СНиП 12-01-2004).

Безопасность труда в строительстве. Часть 1. Общие требования (актуализированная редакция СНиП 12-03-2001). Газораспределительные системы (актуализированная редакция СНиП 42-01-2002).

Проектирование, строительство напорных сетей водоснабжения и водоотведения с применением высокопрочных труб из чугуна с шаровидным графитом (актуализированная редакция СП 40-109-2006). Сооружение подводных переходов (РАО «Газпром»)

Свод правил по сооружению магистральных газопроводов. Сооружение переходов под автомобильными и железными дорогами. Гигиенические требования к охране поверхностных вод.

СанПин 2.1.7.1322- Гигиенические требования к размещению и обезвреживанию от-

03 ходов производства и потребления.

СанПин Санитарно-защитные зоны и санитарная классификация предприятий, сооружений и иных объектов.

2.2.1/2.1.1.1200-03

СанПин 2.2.3.1384- Гигиенические требования к организации строительного производства и строительных работ.

ВСН 008-88 Строительство магистральных и промысловых трубопроводов.

Противокоррозионная и тепловая изоляция.

ВСН 010-88 Строительство магистральных трубопроводов. Подводные пере-

ходы.

ВСН 011-88 Строительство магистральных и промысловых трубопроводов.

Очистка полости и испытание.

ВСН 012-88 Строительство магистральных и промысловых трубопроводов.

Контроль качества и приемка работ.

ВСН 163-83 Учет деформаций речных русел и берегов водоемов в зоне под-

водных переходов магистральных трубопроводов.

ВСН 190-78 Инструкция по инженерно-геологическим изысканиям для проектирования и строительства метрополитенов, горных железнодорожных и автодорожных тоннелей. — М.: Минтрансстрой СССР, 1978.

МГСН 6.01-03 Бестраншейная прокладка коммуникаций с применением микро-

тоннелепроходческих комплексов и реконструкция трубопроводов с применением специального оборудования.

МГСН 6.03-03 Проектирование и строительство тепловых сетей с индустриальной теплоизоляцией из пенополиуретана.

СТО НОСТРОЙ 1.1- Стандарты национального объединения строителей. Порядок раз-

2010 работки, утверждения, оформления, учета, изменения и отмены.

Примечание - Приводимые ссылки на нормативные документы, в частности на соответствующие СНиПы, предполагают их актуализированные версии, разрабатываемые по планам Минрегиона в соответствии с Приказом от 4 октября 2010г., № 439 и Сводным планом по разработке нормативной документации на 2011г. При пользовании настоящим стандартом проверить действие ссылочных стандартов в информационной системе общего пользования - на официальных сайтах национального органа Российской Федерации по стандартизации и НОСТРОЙ в сети Интернет или по ежегодно издаваемым информационным указателям, опубликованным по состоянию на 1 января текущего года. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться новым (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 горизонтальное направленное бурение: Многоэтапная технология

бестраншейной прокладки подземных инженерных коммуникаций при помощи

специализированных мобильных буровых установок, позволяющая вести

управляемую проходку по криволинейной траектории, расширять скважину,

протягивать трубопровод. Бурение ведется под контролем систем радиолокации и с использованием бентонитовых (полимерных) буровых растворов.

3.2 закрытый подземный переход: Линейный участок инженерной коммуникации, включающий одну или несколько ниток трубопровода, прокладываемый бестраншейным способом под различными препятствиями и ограниченный точками начала и завершения бестраншейной прокладки.

3.3 подводный переход: Закрытый подземный переход, пересекающий

водную преграду и ограниченный запорной арматурой или, при ее отсутствии,

горизонтом высоких вод не ниже отметок 10%-й вероятности превышения.

3.4 створ перехода: Вертикальная плоскость, соответствующая проектной оси подземного перехода.

3.5 пилотная скважина: Направляющая скважина, бурение которой осуществляется в первую очередь.

3.6 точка входа (выхода): Планово-высотное положение начала (завершения) бурения пилотной скважины.

3.7 угол входа (выхода) скважины: Угол между осью пилотной скважины в точке входа (выхода) и горизонтальной плоскостью.

3.8 азимут скважины: Угол между горизонтальной проекцией оси пилотной скважины и направлением ЮГ-СЕВЕР, замеряемый по часовой стрелке.

3.9 буровая установка: Единый комплекс взаимосвязанных механизмов

и устройств, обеспечивающих под управлением оператора технологический

процесс прокладки трубопровода методом горизонтального направленного бурения, включая: передвижение; сборку, вращение и подачу буровой колонны; подачу бурового раствора; контроль и корректировку направления бурения; протягивание расширителей и трубопровода.

3.10 трейлерная буровая установка: Комплект оборудования ГНБ

смонтированный на трейлерах, который можно транспортировать в виде при

цепа к грузовому автомобилю.

3.11 модульная буровая установка: Комплект оборудования ГНБ скомпонованный в виде отдельных модулей, что позволяет транспортировать макси

и мега установки в стандартных контейнерах.

3.12 буровая головка (пионер): Передовой бур со сменными насадками.

3.13 буровая лопатка: Насадка, обеспечивающая оптимальный угол резания грунта и траекторию проходки. Подбирается в зависимости от типа проходимого грунта.

3.14 ример: Расширитель скважины, имеющий соответствующую конструкцию для различных типов грунта.

3.15 забойный двигатель: Устройство в составе буровой колонны преобразующее, как правило, гидравлическую энергию потока бурового раствора в

механическую работу (вращательную или ударную) породоразрушающего инструмента.

3.16 буровой канал: Расширенная буровая скважина для протягивания

трубопровода.

3.17 вертлюг: Шарнирное соединительное звено, предотвращающее передачу вращения от буровой колонны к протягиваемому трубопроводу. Вертлюг устанавливается между расширителем и трубопроводом. Возможно конструктивное исполнение вертлюга совместно с римером.

3.18 бентонит: Коллоидная глина, состоящая в основном из минералов

группы монтмориллонита, имеющая выраженные сорбционные свойства и высокую пластичность. В виде глинопорошка широко используется при производстве работ методом ГНБ.

3.19 модифицированный (активированный) бентонит: Бентонитовый

глинопорошок, в состав которого введены добавки, регулирующие его свойства.

3.20 бентонитовая суспензия: Смесь глинистых частиц с водой при

крупности частиц твердого вещества более 0,2 мкм. По крупности частиц буровые бентонитовые растворы, используемые для крепления скважин, относятся к суспензиям.

3.21 тиксотропность: Способность структурированной коллоидной системы (бурового раствора) многократно загустевать в покое, образуя студенистую массу — гель и разрушаться при механическом воздействии (движении) с понижением вязкости, превращаясь в жидкость — золь.

3.22 кольматация: Проникновение глинистых частиц в грунт с образованием физико - химических связей между этими частицами и скелетом фильтрующего грунта.

3.23 регенерация бурового раствора: Очистка и обогащение раствора,

обеспечивающие его повторное использование.

3.24 система локации: Излучатель - зонд, помещаемый за буровой го

ловкой или внутри нее, приемник-локатор на буровой установке или перенос

ной.

3.25 катодная защита трубопровода (КЗ): Метод электрохимической за

щиты от подземной коррозии, основанный на катодной поляризации металла

труб, осуществляемой внешним источником тока или соединением с протек

торным анодом. Катодная защита совмещается с нанесением защитного покрытия.

3.26 приближение скважины: Наименьшее вертикальное или горизонтальное расстояние между расширенной скважиной и дном водоема, фундаментом, автомобильной или железной дорогой, взлетно-посадочной полосой, существующей коммуникацией и т.п., в зоне которых должен быть проложен

трубопровод.

3.27 гидрозамок: Явление, связанное с возникновением перед расширителем (трубопроводом), из-за потери циркуляции, избыточного давления бурового шлама, превышающего мощность тяги буровой установки.

3.28 охранная зона метрополитена: Участок городской территории,

расположенный над действующим подземным сооружением метрополитена и в

непосредственной близости от него, возможность использования которого для

нового строительства, прокладки дорог, коммуникаций, бурения скважин и т.п.

должна согласовываться с администрацией метрополитена.

3.29 холодный период года (для подземных сооружений): Время года, в

течение которого среднемесячные температуры наружного воздуха ниже естественной температуры грунта, измеренной до начала эксплуатации сооружения.

3.30 стандартизованные формы: Утвержденные действующими СНиП,

СП, РД различные документальные формы, заполнение которых является обязательным при изысканиях, проектировании, производстве строительно-монтажных работ, ведении авторского и технического надзора, сдаче и приемке выполненных работ.

4 Обозначения и сокращения

4.1 ГНБ (англ. НDD, horizontal directional drilling) - горизонтальное направленное бурение.

4.2 ЗП - закрытый переход.

4.3 ПОС — проект организации строительства закрытого перехода инженерных коммуникаций с применением метода ГНБ.

4.4 ППР - проект производства работ по закрытому переходу инженерных коммуникаций методом ГНБ.

4.5 РД — руководящий документ.

4.6 ТУ - технические условия.

4.7 ВЧШГ - высокопрочный чугун с шаровидным графитом.

4.8 ПНД - полиэтилен низкого давления.

4.9 ПВД - полиэтилен высокого давления.

4.10 ПП - полипропилен.

4.11 ПС - полистирол.

4.12 ПА - полиамид.

4.13 ПВХ - поливинилхлорид.

4.14 SDR - стандартное размерное соотношение наружного диаметра тру

бы к толщине стенки.

5 Общие положения

5.1 Настоящий Стандарт распространяется на проектирование и строительство закрытых подземных переходов инженерных коммуникаций, сооружаемых с применением метода горизонтального направленного бурения (ГНБ),

в развитие СП 48.13330.2011, СП 31.13330.2010, СП 32.13330.2010, СНиП

3.05.03-85, СП 36.13330.2010, СНиП III-42-80*, СП 62.13330.2011, СП 40-109-

2006, СП 66.13330.2011, СП 109-34-97, МГСН 6.01-03.

5.2 Настоящий Стандарт предназначен для организаций, выполняющих

инженерные изыскания, проектирование, строительные работы, а также организаций Заказчика и других, осуществляющих технический надзор и экологический мониторинг при прокладке подземных инженерных коммуникаций методом ГНБ.

5.3 Положения Стандарта, основанные на современных достижениях техники и технологии ГНБ, практическом опыте проектирования, строительства и

существующих нормативах на прокладку подземных инженерных коммуникаций, допускают обоснованную инициативу пользователей в применении новых

видов оборудования, материалов и методов ведения работ.

5.4 Наряду с настоящим Стандартом, при проектировании, производстве

работ по прокладке и приемке подземных переходов инженерных коммуникаций, сооружаемых с применением метода ГНБ, следует руководствоваться указаниями национальных технических Регламентов, Стандартов, соответствующих глав СНиП, СП, а также руководящих, инструктивных и информативных документов органов государственного и муниципального управления, надзора, эксплуатирующих ведомств и организаций. В сейсмически активных районах следует учитывать требования СП 14.13330.2011.

5.5 Метод ГНБ может быть использован для прокладки следующих видов

инженерных коммуникаций: кабельные сети различного назначения, водопровод и канализация, тепловые сети, газопроводы, нефтепроводы и нефтепродук-

топроводы.

5.6 Оборудование и технология ГНБ могут быть применимы для ремонта,

очистки и замены водопроводных и канализационных труб, а также устройства:

геотермальных или водозаборных скважин, самотечных трубопроводов, горизонтальных скважин для очистки загрязненных территорий, вспомогательных скважин для извлечения из грунта существующих трубопроводов.

5.7 Метод ГНБ относится к бестраншейным способам строительства и

подразумевает прокладку коммуникационного трубопровода в подземном пространстве без нарушения дневной поверхности или с минимальным проведением земляных работ (например, при необходимости возведения стартового и приемного котлованов).

5.8 Использование метода ГНБ, в отличие от обычных способов прокладки инженерных коммуникаций, исключает необходимость перекрытия проезжей части городских улиц, автомагистралей, железных дорог, перекладки существующих коммуникаций, усиления фундаментов зданий и сооружений, дает возможность круглогодичного ведения работ. В целом, метод ГНБ обеспечивает снижение стоимости и ускорение темпов строительства, дает возможность прокладки коммуникаций под водными и другими преградами.

5.9 Областями эффективного применения метода ГНБ является прокладка

закрытым способом инженерных коммуникаций различного назначения в условиях плотной городской застройки и наличия преград, а именно:

- под реками, озерами, каналами, болотами, оврагами, лесными и парковыми массивами;

- под действующими авто- и железными дорогами, трамвайными путями,

ВПП аэропортов;

- на территории промышленных предприятий в условиях действующего

производства;

- в охранных зонах метрополитена, высоковольтных воздушных линий

электропередач, магистральных газопроводов, нефтепроводов и нефтепродук-

топроводов;

- вблизи или на территории памятников истории и архитектуры.

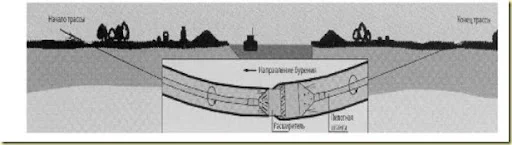

Схема прокладки методом ГНБ закрытого перехода под водоемом приведена на рисунке 5.1.

5.10 Прокладка инженерных коммуникаций по методу ГНБ, как правило,

осуществляется в три этапа:

- направленное бурение пилотной скважины по заданной проектом трассе;

- однократное или последовательно-многоразовое расширение скважины

до образования бурового канала, позволяющего протягивать трубопровод проектного диаметра;

- протягивание коммуникационного трубопровода (защитного футляра)

через буровой канал, по направлению от точки выхода бура на поверхность к

буровой установке.

5.11 Метод ГНБ эффективно применяется, как правило, в нескальных

грунтах (пески, супеси, суглинки, глины), в которых при помощи бурового тиксотропного раствора обеспечивается устойчивость стенок скважины. К геологическим условиям, в которых применение метода ГНБ затруднено или невозможно, относятся: подземные воды с большим напором, глинистые грунты текучей консистенции, плывуны, валунные и гравийно-галечниковые грунты, грунты с включениями искусственного происхождения (обломки железобетонных плит, отходы металлургического производства и т.п.), неустойчивые площадки (карст, оползни, подрабатываемые территории).

5.12 При использовании соответствующего оборудования и бурового инструмента (буровые перфораторы, скважинные моторы, специальные буровые

коронки и др.), возможно применение метода ГНБ в скальных грунтах или в

грунтах с твердыми включениями.

5.13 Для каждого конкретного объекта строительства применение метода

ГНБ должно быть обосновано технико-экономическими расчетами, путем сравнения возможных вариантов прокладки данного типа инженерной коммуникации.

6 Инженерные изыскания

6.1 Общие требования

6.1.1 Инженерные изыскания для строительства переходов трубопроводов

под действующими транспортными магистралями, железными дорогами, река

ми и другими преградами методом горизонтального направленного бурения

(ГНБ) должны включать комплексное изучение природных условий района

строительства для получения необходимых и достаточных материалов для проектирования и строительства перехода.

6.1.2 Инженерные изыскания следует выполнять в соответствии с требованиями СП 47.13330.2010 и СП 11-105-97 Часть I, в объеме, установленном

для строительства переходов трубопроводов через водные и другие препятствия с учетом дополнительных положений настоящего стандарта.

6.1.3 Инженерные изыскания должны включать топографические, геологические и гидрогеологические изыскания. Полученные в результате инженерных изысканий материалы должны быть достаточны для выбора проектной организацией варианта строительства закрытого перехода трубопровода бестраншейным методом направленного бурения или обычным открытым способом с устройством траншеи.

13

6.1.4 Инженерные изыскания должны выполняться изыскательскими,

проектно-изыскательскими и проектными организациями, которым в установленном порядке предоставлено такое право.

6.1.5 Для выполнения инженерных изысканий на проектирование и строительство перехода методом ГНБ должны быть составлены техническое задание, программа изысканий и сметно-договорная документация.

6.1.6 Техническое задание на изыскания должно составляться Заказчиком

и выдаваться изыскательской организации.

Техническое задание на изыскания должно содержать необходимые и достаточные сведения для организации и производства изысканий, проводимых для проектирования, разработки технологии бурения и организации строительства.

6.1.7 Программа инженерных изысканий должна составляться изыскательской организацией на основе технического задания Заказчика с максимальным использованием материалов ранее выполненных инженерных изысканий в

районе строительства перехода.

Программа инженерных изысканий составляется с участием проектной организации и подрядной организации, выполняющей работы по ГНБ на переходе, и подлежит согласованию с Заказчиком.

6.1.8 Материалы выполненных инженерных изысканий для проектирования и строительства перехода методом ГНБ, оформленные в виде технического

отчета, предоставляются:

- заказчику инженерных изысканий;

- подрядной организации по строительству закрытого перехода;

- подрядной организации, выполняющей горизонтальное направленное

бурение.

6.2 Геологические изыскания

6.2.1 В результате геологических изысканий должны быть получены данные для:

- технико-экономических расчетов по выбору метода строительства пере

хода;

- выбора наиболее эффективного бурового оборудования и состава бурового раствора;

- определения проницаемости грунтов на русловом участке перехода и

возможности просачивания бурового раствора при бурении скважины;

- построения расчетного профиля бурения скважины.

Отчет по инженерно-геологическим изысканиям должен содержать:

- разрезы и буровые колонки, включающие все грунтовые прослойки и

напластования, мощности слоев и их наклоны;

- количественную и качественную оценку встречаемых твердых включений и скальных пород;

- физико-механические характеристики грунтов;

- данные об уровнях и режимах подземных вод (с учетом сезонных колебаний).

6.2.2 Глубина бурения разведочной скважины должна быть от 5 до 8 м

ниже проектируемого заглубления трубопровода.

6.2.3 Для переходов через широкие водные преграды могут быть рекомендованы двухэтапные буровые работы. Вначале на большом расстоянии друг

от друга пробуриваются скважины на увеличенную глубину. На втором этапе -

скважины с меньшим расстоянием одна от другой на наиболее ответственных

участках.

6.2.4 Расстояние между буровыми скважинами при изысканиях принимается в соответствии с требованиями СП 11-105-97 Часть I.

6.2.5 Буровые скважины следует располагать попеременно справа и слева

от створа закрытого перехода на максимальном расстоянии 10 м и минимальном расстоянии 5 м от створа перехода.

6.2.6 Все имеющиеся пустоты и скважины после изысканий должны заполняться цементным раствором для предупреждения возможности утечки буровой жидкости при направленном бурении.

6.2.7 При невозможности выполнения буровых работ, в условиях плотной застройки, на территориях сложенных техногенными грунтами, а также для уточнения инженерно-геологических данных изысканий следует использовать геофизические методы обследования грунтов.

6.3 Лабораторные исследования грунта

6.3.1 В результате лабораторных исследований должны быть получены данные о прочности грунта, его сопротивлении деформации и проницаемости, гранулометрическом составе, плотности частиц грунта, пределах пластичности и текучести, пористости и других свойствах грунта, указанных в СП 11-105-97, необходимых для разработки технологии ГНБ.

Состав лабораторных исследований при необходимости уточняется проектной организацией и указывается в техническом задании на изыскательские работы.

6.4 Топографическая съемка

6.4.1 Топографическую съемку следует выполнять в объеме, установленном для проектирования магистральных трубопроводов и в соответствии с требованиями СНиП, действующими на этот вид работ. Результатом съемки является инженерно-топографический план участка.

7 Проектирование перехода

7.1 Общие положения

7.1.1 Проект закрытого подземного перехода, сооружаемого методом

ГНБ, должен являться составной частью проекта устройства инженерных коммуникаций. Основанием для проектирования является задание на разработку

проекта закрытого перехода (ЗП).

7.1.2 Разработка проекта ЗП должна вестись в соответствии с требованиями:

- задания на проектирование;

- технических условий, выдаваемых эксплуатирующими организациями;

- нормативных и руководящих документов.

7.1.3 Исходными данными для разработки проекта ЗП являются:

- проект прокладки коммуникации, составной частью которого должен

являться закрытый переход;

- ситуационный план М 1:2000 с нанесенной трассой проектируемой

коммуникации;

- сводный план проектируемых инженерных коммуникаций и сооружений

М 1:500;

- действующий инженерно-топографический план М 1:500;

Примечание - для городов с развитой инженерной инфраструктурой, других линейных объектов допускается использование инженерно-топографических планов М 1:200 или иных оптимальных масштабов.

- технические условия эксплуатирующих организаций;

- задание на проектирование с указанием участков закрытых переходов,

диаметра и количества проектируемых труб;

- продольный профиль проектируемой коммуникации;

- другие документы в зависимости от конкретных условий строительства.

7.1.4 Проектная документация для закрытого перехода, сооружаемого методом ГНБ, должна содержать оптимальные планировочные, конструктивные и

технологические решения, выявленные в результате сравнения возможных вариантов устройства инженерных коммуникаций на данном участке. Конструкция сечения ЗП определяется заданием на проектирование.

7.1.5 Для разработки проектной документации возможно использование

различных систем автоматизированного проектирования, текстовых редакторов

и специализированных расчетных программ.

7.2 Состав, содержание и порядок согласования проекта 7.2.1 По составу и содержанию, согласно «Положения о составе разделов проектной документации и требований к их содержанию» [1], проект ЗП входит

в раздел «Технологические и конструктивные решения линейного объекта. Искусственные сооружения». Обозначение (марка) подраздела проекта - ЗП.

7.2.2 Состав и последовательность текстовых и графических документов, необходимых для формирования проекта ЗП, приведены в таблице 7.1.

Таблица 7.1

| Наименование документов | Шифр документа | Проектная документация | Рабочая документация |

| Текстовые документы | |||

| 1 Титульный лист | - | + | + |

| 2 Содержание | с | + | + |

| 3 Состав проекта | СП | + | + |

| 4 Ведомость согласований | ВС | + | + |

| 5 Пояснительная записка | пз | + | + |

| 6 Заключение об инженерно-геологических условиях строительства | гз | + (при необходимости) | + |

| 7 Технические условия | - | + | + |

| 8 Тексты согласований | - | + | + |

| 9 Письма, протоколы и др. документация (при необходимости) | - | + | + |

| 10Ведомости объемов работ | вор | + | + |

| Графические документы | |||

| 11 План закрытого перехода М1:500 (М1:200) | - | + | + |

| 12 Продольный профиль ЗП М 1:200 с инженерной геологией и гидрогеологией. Конструктивное сечение ЗП | + (при необходимости) | + | |

| Примечание - В случае отсутствия продольного профиля (при разработке стадии «П»), конструктивное сечение закрытого перехода показывается на плане закрытого перехода. |

7.2.3 Проект ЗП подлежит согласованию со следующими организациями:

- местными органами власти;

- организациями, эксплуатирующими существующие объекты и коммуникации;

- местными органами водоохраны (при пересечении водных преград);

- ОАО «Российские железные дороги» (при пересечении железнодорожных

путей);

- организациями, проектирующими и эксплуатирующими метрополитен (при прохождении трассы ЗП в пределах охранной зоны метрополитена);

- органом управления автодорог (при прохождении трассы ЗП в полосе

отвода и в пределах природных полос автомобильной дороги).

7.2.4 Состав пояснительной записки к ЗП для «проектной документации»

и «рабочей документации» приведен в таблице 7.2.

Таблица 7.2

| Номера разделов | Состав пояснительной записки |

| 1 | Общие сведения |

| 2 | Характеристика района строительства |

| 2.1 | Условия строительства |

| 2.2 | Сведения об инженерно-геологических условиях строительства |

| 3 | Технические и конструктивные решения |

| 4 | Экологическая безопасность и охрана окружающей среды |

| 5 | Технологические решения по строительству закрытых переходов |

| 5.1 | Основные способы работ и выбор строительных механизмов |

| 5.2 | Продолжительность строительства и сведения о количестве работающих |

| 5.3 | Основные виды строительных и монтажных работ, конструкций, подлежащих освидетельствованию |

| 5.4 | Геодезическо-маркшейдерские работы |

| 5.5 | Особенности строительства закрытых переходов при пересечении с железнодорожными путями, автодорогами, метрополитенами, существующими коммуникациями, водными преградами и т.п. |

7.3 Проектирование трассы перехода

7.3.1 Положение трассы ЗП в плане, при пересечении сооружений метрополитена, железных и автодорог, водных препятствий, существующих коммуникаций и т.п., следует предусматривать так, чтобы угол пересечения составлял, как правило, 90°. В случае, если ситуационно-топографические условия этого не позволяют, то пересечения необходимо выполнить в доступных технологических коридорах, при условии согласования особенностей данного проектного решения со всеми заинтересованными инстанциями.

7.3.2 При проектировании трассы ЗП необходимо соблюдать минимально-допускаемые приближения в плане и профиле к существующим авто- и железным дорогам, зданиям и сооружениям, действующим коммуникациям, регламентируемые соответствующими нормативными и руководящими документами. Для предотвращения аварийных ситуаций и выходов бурового раствора,во всех случаях, расстояние в свету между буровым каналом и верхом покрытия автодороги, подошвой рельсов железной дороги или трамвайных путей, основанием насыпи, фундаментом, конструкцией подземного сооружения или коммуникации должно быть более 1 м.

7.3.3 Участки трубопроводов, прокладываемых на переходах через железные и автомобильные дороги всех категорий с усовершенствованным покрытием капитального и облегченного типов, должны предусматриваться в защитном футляре, в соответствии с требованиями СП 36.13330.2010, СП34.13330.2010, СНиП 32-01-95. Внутренний диаметр футляра должен быть больше наружного диаметра трубопровода не менее чем на 20%.

7.3.4 Участки напорных и самотечных трубопроводов, прокладываемые

методом ГНБ над или под тоннельными сооружениями метрополитена, должны

заключаться в герметичные футляры, концы которых выводятся за габариты

сооружений не менее чем на 10 метров. Прокладка газопроводов под тоннелями

метрополитена не допускается. Прокладка трубопроводов под наземными линиями метрополитена должна предусматриваться в футлярах в соответствии с требованиями СНиП для электрифицированных железных дорог. Концы футляров должны выводится за пределы ограждения территории метрополитена не менее чем на 3 м.

7.3.5 Профиль трассы перехода определяется в зависимости от вида прокладываемой коммуникации, типа и диаметра трубопровода, применяемого технологического оборудования.

Продольный профиль должен содержать следующие данные:

- уровни грунта по всей длине пересечения и отметки в соответствующей

системе координат;

- уровень грунтовых вод;

- уровень водоема и отметок горизонтов высоких и низких вод;

- угол входа и выхода;

- буровой профиль и размеры отдельных участков;

- детализация радиусов вертикального изгиба кривизны для каждого уча

стка;

- детали горизонтальной длины трассы и ее общая длина;

- приближение прокладываемой коммуникации к пересекаемому объекту;

- заглубление в критических зонах, например, под озерами, реками, в точке

входа и т.д.

7.3.6 Профиль закрытого перехода от точки забуривания до выхода на

поверхность (котлован) может включать прямолинейные и криволинейные

участки.

Минимально-допустимые радиусы изгиба криволинейных участков трассы для прокладки стальных трубопроводов определяются в зависимости от характеристик труб и должны составлять, как правило, не менее 1200·dн, где dн — наружный диаметр трубы.

Минимально-допустимые радиусы изгиба трассы для трубопроводов из полиэтиленовых труб определяются по соотношению характеристик изгиба стальных буровых штанг и прокладываемых труб, из которых в проекте принимается большее значение, но не менее 25 ·dн.

7.3.7 Для сборных трубопроводов из ВЧШГ и полимерных труб

минимально-допустимый радиус изгиба криволинейных участков трассы

определяется, в том числе, допускаемыми углами сгибания соединений, в

соответствии с данными изготовителя труб. Для труб из полимерных

материалов сгибание в соединении на угол 2°, для труб из ВЧШГ до 5о.

7.3.8 Для обеспечения необходимого заглубления трасса скважины

должна начинаться с прямолинейного участка, наклонного к горизонту под

углом входа в грунт. Затем, в общем случае, должен следовать криволинейный

вогнутый участок с расчетным радиусом изгиба, снова прямолинейный

(горизонтальный или наклонный) участок до следующей кривой (без

нарушения допустимого радиуса изгиба) и так до точки выхода по

прямолинейному тангенциальному участку с наклоном под углом выхода к

поверхности (рисунок 7.1).

|

|

Рисунок 7.1- Пример построения продольного профиля трассы скважины ГНБ диаметром 550 мм с последующей протяжкой труб диаметром 160 мм для В/в кабелей

7.3.9 Углы входа скважины в грунт и выхода на поверхность, в

зависимости от условий строительства, вида трубопровода и используемого

оборудования, как правило, принимаются в пределах от 8º до 20º. При

определении в проекте углов входа и выхода следует учитывать необходимость

устройства технологических шурфов (приямков) или возможность размещения

буровой установки в котловане.

7.3.10 При построении трассы бурения, для начальных участков входа и

выхода, следует избегать изгиба в буровом профиле, т.к. в поверхностных, как

правило, менее плотных слоях грунта трудно выдержать проектный радиус

изгиба и возможны выходы бурового раствора. Длина прямолинейных участков

на входе и выходе определяется глубиной залегания плотных связанных

грунтов и диаметром прокладываемого трубопровода. Чем больше диаметр

бурового канала и чем тяжелее и жестче буровая колонна, тем длиннее следует

принимать прямолинейные участки.

7.3.11 Расчет параметров трассы, включая: общую длину скважины, длины и радиусы изгиба для составляющих прямолинейных и криволинейных участков, углы входа и выхода, заглубление скважины, необходимое количество буровых штанг, а также необходимое усилие и крутящий момент для проходки пилотной скважины и протягивания трубопровода, следует выполнять на основе методики СП 42-101-2003. Рекомендации по подбору буровой установки, необходимой для ведения работ, приведены в 10.2.4÷1 0.2.6 настоящего стандарта. 7.3.12 Длина плети трубопровода, необходимая (и достаточная) для протягивания, определяется по выражению:

lг=l+δ+2a (1)

где lг - длина трубы прокладываемого трубопровода;

l- расчетная длина скважины по профилю перехода;

8 - возможное увеличение фактической длины бурового канала (перебур): 0,17 для полиэтиленовых труб; от 0,03 l до 0,05 l для стального трубопровода; а - участки трубопровода вне бурового канала: от 1,5 до 2,5 м.

23

7.4 Оценка поверхностных деформаций

7.4.1 При прохождении трассы закрытого перехода под зданиями и со

оружениями I и II-го уровней ответственности, (по СП 20.13330.2011), автомо

бильными и железными дорогами, сооружениями метрополитена, существую

щими инженерными коммуникациями следует оценивать их возможные де

формации и, при необходимости, предусматривать в проекте дополнительные

мероприятия по защите, в соответствии с 15.1.7÷15.1.9 настоящего стандарта.

7.4.2 Расчет деформаций следует производить для эксплуатационной ста

дии проложенного трубопровода, когда деформации могут возникнуть в ре

зультате заполнения части кольцевого зазора (от 20 до 40 %) между трубой и

стенками расширенной скважины грунтом, за счет фильтрации и уплотнения

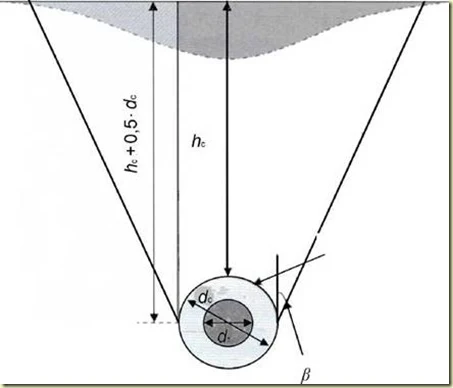

бурового раствора. Ширина мульды оседания (В) от оси скважины (рисунок

7.2) определяется по выражению:

где dp - наибольший диаметр расширения скважины (бурового канала);

hc - глубина заложения свода скважины от поверхности;^ - угол внутреннего трения вмещающего грунта.

При различных грунтовых напластованиях ширина мульды оседания должна находиться методом последовательного суммирования с учетом слоистости.

7.4.3 Значения деформаций должны определяться из условия совместной работы сооружения и основания в соответствии с требованиями СП 22.13330.2011. Рекомендуется использовать численные методы математического моделирования и соответствующие сертифицированные расчетные программы, учитывающие пространственную работу конструкций, геометрическую и физическую нелинейность, анизотропность и пластические свойства грунтов.

24

Ось скважины

| Буровая скважина |

45-0,5-^ Рисунок 7.2 — Распределение осадок поверхности для скважин ГНБ

7.4.4 Оценка допустимости деформаций производится исходя из условия:

S≤Sп, (3)

где S - расчетная деформация основания;

Sп - предельное значение деформации основания и сооружения, устанавливаемое в соответствии с требованиями нормативных документов для данного вида сооружений или заданием на проектирование.

7.4.5 Деформации сооружений на поверхности могут быть снижены при:

- уменьшении диаметра расширения скважины и величины кольцевого

зазора;

- увеличении глубины заложения трубопровода и его расположении в

плотных слоях грунта;

- заполнении кольцевого зазора твердеющим тампонажным раствором.

25

7.4.6 Деформации сооружений и осадки поверхности могут проявляться на стадиях бурения пилотной скважины и промежуточного расширения, вследствие гидравлического разрыва, обвалов стенок и выноса грунта буровым раствором. Значения таких деформаций, из-за непредсказуемости объема выноса грунта, расчетом на стадии проектирования не определяются. Деформации должны предотвращаться соблюдением технологических параметров бурения, предотвращением перерывов при бурении, расширении и протягивании трубопровода, использованием оптимального состава бурового раствора.

7.5 Области применения и характеристики протягиваемых труб

7.5.1 Виды труб для ГНБ

7.5.1.1 Для прокладки подземных инженерных коммуникаций методом

ГНБ используются следующие виды труб: стальные, полимерные, трубы из

высокопрочного чугуна с шаровидным графитом (ВЧШГ).

7.5.1.2 Применяемые в качестве продуктовых или защитных футляров

трубы, а также используемые при сборке трубопровода материалы и изделия

для их изоляции, внешнего покрытия и соединения должны иметь сертификаты

соответствия требованиям ГОСТ или Технических условий.

7.5.2 Стальные трубы

7.5.2.1 Стальные трубы, позволяющие проводить работы в широком диапазоне диаметров (от 100 до 2000 мм), характеризуются высокой прочностью,

пластичностью. При методе ГНБ стальные трубы чаще всего используются для

газопроводов, нефтепроводов и нефтепродуктопроводов, а также в качестве

защитных футляров, внутри которых затем прокладываются коммуникационные трубы или кабели в оболочках.

7.5.2.2 В качестве протягиваемых следует использовать стальные трубы,

соответствующие ГОСТ 10704, ГОСТ 10705, ГОСТ 10706, ГОСТ 8731, ГОСТ

8733, ГОСТ 20295, ПБ 03-75-94 и др., качество которых гарантировано сертификатами заводов-изготовителей.

26

7.5.2.3 Для подземной бестраншейной прокладки транспортирующих

трубопроводов различного назначения (газопроводы, нефтепроводы, продукто-

проводы, трубопроводы коммунального назначения и др.) следует применять

трубы с заводским защитным покрытием, в необходимых случаях теплоизоляционным покрытием.

7.5.2.4 В зависимости от области применения, используются следующие

типы стальных коммуникационных труб и защитных покрытий:

- трубы с внешним и/или внутренним покрытием из эпоксидной смолы и

внешней многослойной герметизацией из полиэтилена (полипропилена) - для

транспорта газа и жидких углеводородов.

- трубы с внутренним покрытием из эпоксидной смолы и внешней многослойной герметизацией из полиэтилена (полипропилена) и дополнительным

покрытием из цемента, усиленного стекловолокном - для транспорта газа и

жидких углеводородов в предельно твердых грунтах.

- трубы с внутренним покрытием из цемента и внешней герметизацией из

полиэтилена - для транспорта питьевой воды.

- трубы с внутренним покрытием из цемента и внешней герметизацией из

полиэтилена, с дополнительным внешним покрытием из пластика, армированного стекловолокном или цементом, армированного волокном - для транспорта

питьевой воды в предельно твердых грунтах.

Требования к защитным покрытиям протягиваемых стальных труб для газопроводов, нефтепроводов и нефтепродуктопроводов приведены в 12.2 настоящего стандарта.

7.5.3 Трубы из полимерных материалов

7.5.3.1 Трубы из полимерных материалов следует применять при прокладке коммуникаций для хозяйственно-питьевого водоснабжения, транспортировки природного газа с низким рабочим давлением, кабельных линий различного назначения. Как правило, используются полиэтиленовые (ПЭ) и полипропиленовые (ПП) трубы. В отдельных случаях применяются трубы из армированного полиэтилена, полиэфирных материалов, стеклопластика и др. При протягивании трубопроводов в крупнообломочных и гравийно-галечниковых грунтах следует применять трубы с защитной (полипропиленовой, стеклопластиковой и др.) оболочкой.

7.5.3.2 Основные показатели свойств некоторых полимерных материалов для труб приведены в таблице 7.3.

Таблица 7.3 - Физико-механические показатели некоторых полимерных материалов, применяемых при производстве труб и соединительных деталей (справочные данные СП-40-102-2000)

7.5.3.3 Классификация и маркировка труб производится по сериям «S» и стандартному отношению «SDR», значения которых определяются по формулам:

SDR = —; (4)

SDR-1 ..V

где dн- наружный диаметр трубы, в мм;

t — номинальная толщина стенки трубы, в мм.

7.5.3.4 Для прокладки методом ГНБ напорных трубопроводов, транспортирующих воду, в т.ч. для хозяйственно-питьевого водоснабжения при температуре от 0° до 40°С, а также другие жидкие и газообразные вещества, к которым полиэтилен химически стоек, применяются трубы, соответствующие ГОСТ 18599 из ПЭ 80 при SDR 9; 11 и 13,6, а также ПЭ 100 при SDR 11; 13,6 и 17. Максимальное рабочее давление воды (при 20°С) до 1,6 МПа, срок службы 50 лет. Диаметры труб по сортаменту до 1200 мм. Поставляются в бухтах, на катушках и отрезками мерной длины. Предел текучести материала труб при растяжении:

- для ПЭ 80: стт=16,7 МПа;

- для ПЭ 100: <тт=21,0 МПа.

7.5.3.5 Для прокладки газопроводов применяются полиэтиленовые трубы,

соответствующие ГОСТ Р 50838 при SDR не более 11. Для газопроводов диаметром до 160 мм включительно рекомендуется применять длинномерные трубы. При прокладке газопроводов сварку следует выполнять при помощи муфт с закладными нагревателями или встык, согласно требованиям СП 42-103-2003. Допускается использование импортных полиэтиленовых труб, разрешенных к применению в установленном порядке.

7.5.4 Трубы из высокопрочного чугуна с шаровидным графитом

7.5.4.1 Трубы из ВЧШГ применяются: в коммунальных системах водоснабжения и канализации, в противопожарных системах водоснабжения, в промышленных опреснительных установках, в системах горячего водоснабжения (наружные сети горячего водоснабжения и тепловые сети с температурой

воды до 150 °C). Такие трубы могут быть использованы, в том числе, в агрессивных средах и сейсмически активных районах. Применение труб данного типа регламентируется СП 66.13330.2011.

7.5.4.2 В соответствии с СП 66.13330.2011 в первую очередь следует рас

сматривать возможность применения отечественных труб из высокопрочного

чугуна по ГОСТ 7293-85 и соответствующих ТУ 1461- 037-50254094-2004[2],

ISO 2531[3], в том числе с внутренним цементно-песчаным покрытием, внешним цинковым покрытием в соответствии с ISO 8179 - 1[4] и ISO 8179 - 2[5], внешним покрытием полиэтиленовым рукавом в соответствии с ISO 8180[6]. При соответствующем обосновании, для устройства сетей водоснабжения (напорной канализации) могут использоваться разрешенные к применению в установленном порядке трубы зарубежного производства диаметром до 1800 мм.

7.5.4.3 Для прокладки сборных трубопроводов из ВЧШГ методом ГНБ

необходимо использовать гибкие соединения, выдерживающие расчетные тяговые усилия за счет распределения осевой нагрузки вокруг раструба и ствола

трубы. Соединения имеют нормируемые отклонения и быстро собираются при

протягивании. Для предотвращения деформаций и разрыва соединений необходимый радиус изгиба трубопровода должен обеспечиваться путем устройства нескольких сгибаний вдоль оси.

7.5.4.4 Для прокладки методом ГНБ коммуникаций из труб ВЧШГ по ТУ-

1461-037-50254094-2004 рекомендуется использовать гибкое раструбно - замковое соединение (под двухслойное уплотнительное кольцо) типа «RJ», с до пуском по отклонению на угол до 5º, в зависимости от диаметра собираемых труб (рисунок 7.3).

Трасса и буровой канал для протягивания труб из ВЧШГ с соединением типа «RJ» должен иметь радиусы изгиба и диаметр расширения не менее значений приведенных в таблицах 7.4 и 7.5 [7, 8].

Таблица 7.4 - Радиус изгиба трубопровода

| Максимально допустимое сгибание соедине- | Минимально допустимый радиус изгиба при |

| ний, градусы | сборке труб длиной 6000 мм, м |

| 3,00 | 115,8 |

| 3,25 | 107,3 |

| 3,50 | 100,6 |

| 3,75 | 93,0 |

| 4,00 | 86,9 |

| 4,25 | 82,3 |

| 4,50 | 77,7 |

| 4,75 | 73,5 |

| 5,00 | 70,1 |

б)

а) схема соединения б) элементы соединения

| 31 |

Рисунок 7.3 - Раструбно-замковое соединение типа «RJ»

7.6 Особенности расчета протягиваемых труб

7.6.1 Для строительной стадии протягивания проверку на прочность

трубопровода в продольном направлении следует производить из условия:

σпр.N≤ Rp , (6)

где σпр.N- продольное осевое растягивающее напряжение в стенке трубы от протягивания трубопровода, с учетом упруго-изогнутых участков;

Rp — расчетное сопротивление растяжению материала труб и стыковых соединений.

7.6.2 Растягивающие напряжения, возникающие в стенке трубы при

протягивании по буровому каналу, определяются по выражению:

n.t.{dH-t) +2-Ru н

где РГП— усилие протягивания трубопровода; dн - наружный диаметр трубы; t - номинальная толщина стенки трубы; Е - модуль упругости материала трубы; Ru - минимальный радиус изгиба по трассе перехода.

7.6.3 Расчетное сопротивление материала труб должно определяться в

соответствии с требованиями по проектированию данного вида коммуникаций,

с учетом значений нормативных сопротивлений и коэффициентов надежности

по материалу, коэффициентов надежности по назначению трубопровода и

условий работ.

7.6.4 Максимально-допустимое усилие протягивания трубопровода не

должно превышать значения:

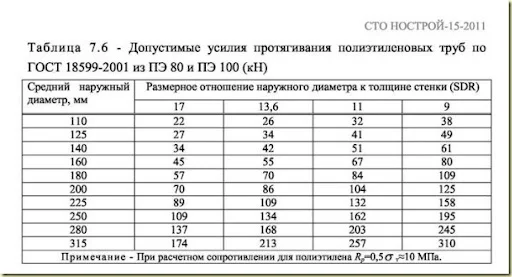

7.6.5 Максимально-допустимые усилия протягивания (РГП) полиэтиленовых труб по ГОСТ 18599, диаметром до 315 мм, приведено в таблице 7.6.

32

7.6.6 Максимально-допустимое усилие протягивания сборных трубопроводов из ВЧШГ следует определять с учетом устанавливаемых производителем прочностных характеристик труб и стыковых соединений. Значения максимальных тяговых усилий для труб из ВЧШГ приведены в таблице 7.7. Таблица 7.7 — Допустимые нагрузки на трубы из ВЧШГ

7.6.7 С учетом затухания растягивающих напряжений от усилия тяги по

длине трубопровода, радиус изгиба труб (RuT) должен составлять.

Проектные значения радиусов изгиба по трассе перехода следует принимать в соответствии с положениями 7.3.4 настоящего стандарта.

7.6.8 Для трубопровода из полимерных труб следует выполнить проверку

допустимой овализации и устойчивости круглой формы поперечного сечения

на стадии протягивания и нахождения трубопровода в открытом

(ненарушенном) канале, полностью заполненном буровым раствором. Проверка выполняется в соответствии с методикой СП 42-103-2003, на сжимающее действие фактического внешнего радиального давления (Рф), определяемого выражением:

Рф=Рбр-Рвн (10)

где Рбр - гидростатическое давление бурового раствора в нижней точке скважины;

Рвн - внутреннее давление в трубе.

P6P=p-h6p, (И)

где ρ - плотность бурового раствора;

hбр - высота столба бурового раствора, определяемая разницей отметок нижней точки скважины и точек входа или выхода.

7.7 Проектирование переходов кабельных линий

7.7.1 При проектировании трассы перехода кабельной линии через железную дорогу следует учитывать, что в соответствии с «Правилами устройства

электроустановок» (ПУЭ) [9] пересечение кабелей с путями электрифицированного рельсового транспорта должно производиться под углом 75-90° к оси пути.

7.7.2 Сооружаемые методом ГНБ закрытые переходы кабельных линий

устраиваются путем прокладки кабелей в предварительно протянутых, вслед за

расширителем, полиэтиленовых трубах-оболочках, соответствующих

ГОСТ 18599.

7.7.3 Для кабельных линий напряжением до 35 кВ протягиваемые в буро

вой канал кабельные трубы-оболочки, как правило, формируются в виде пакета.

Для обеспечения регламентированных ПУЭ [9] расстояний в свету между кабелями, диаметр труб-оболочек, объединяемых в одном пакете должен составлять:

- 110 мм при прокладке кабелей связи и наружного освещения;

- 160 мм при прокладке силовых кабелей до 10 кВ и контрольных кабелей;

- 225 - 280 мм при прокладке кабелей 20 - 35 кВ, 110 -220 кВ. Применение труб меньшего диаметра возможно при наличии проектного обоснования, а также согласований Заказчика и эксплуатирующей организации. 7.7.4 Диаметр бурового канала должен превышать габариты протягиваемого пакета кабельных труб - оболочек не менее чем на 20%. Рекомендуемые соотношения между общим числом труб-оболочек в протягиваемом пакете, количеством действующих кабелей и минимальным диаметром бурового канала приведены в таблице 7.8. Сечения закрытых переходов для прокладки кабелей показаны на рисунке 7.4.

Таблица 7.8 — Соотношения количества труб-оболочек, действующих кабелей и диаметра бурового канала

7.7.5 Протягиваемые пакетом кабельные трубы - оболочки должны быть выведены на существующие отметки земли. Вдоль выхода труб разрабатывается шурф для стыкования кабелей перехода ГНБ с основной линией. Трубы-оболочки должны обрезаться на уровне дна шурфа и закрываться водонепроницаемой манжетой или иным, предусмотренным в проекте, способом. Варианты устройства шурфов для вывода кабелей из перехода приведены на рисунке 7.5.

| 36 |

Рисунок 7.4 - Сечения закрытых переходов для прокладки кабелей

Рисунок 7.5 - Варианты шурфов для вывода кабелей из перехода

37

8 Производство работ

8.1 Общие положения

8.1.1 Строительство закрытого подземного перехода инженерных коммуникаций методом ГНБ должно вестись по проектной документации, согласованной и утвержденной в порядке, установленном СП 48.13330.2011. Согласования могут выполняться как Заказчиком, так и по его поручению подрядными организациями.

8.1.2 Производство работ следует осуществлять с соблюдением строительных норм и правил, требований безопасности и охраны труда, правил технической эксплуатации оборудования, а так же при авторском надзоре проектной организации, техническом надзоре Заказчика, контроле органов местного самоуправления и государственных надзорных органов, если данные виды надзора и контроля предусмотрены требованиями нормативных документов.

8.1.3 Генподрядчик (или при отсутствии Генподрядчика - Заказчик) дол

жен обеспечить, а специализированная подрядная организация- производитель

работ по ГНБ получить от Генподрядчика (или по согласованию с ним, непосредственно от Заказчика), необходимый комплект рабочей документации с

отметкой Заказчика на каждом чертеже (экземпляре) о принятии к производству.

8.1.4 Для производства работ необходимо использовать специализированное оборудование, соответствующее инженерно-геологическим и гидрогеологическим условиям строительства, протяженности и конструкции предполагаемого к прокладке трубопровода. Подбор оборудования, требуемого для успешного выполнения работ, следует производить с учетом рекомендаций настоящего стандарта.

8.2 Требования к квалификации исполнителей работ

8.2.1 Подрядная организация, осуществляющая строительство закрытого подземного перехода, должна иметь свидетельство о допуске к работам, оказывающим влияние на безопасность объектов капитального строительства, в том числе на прокладку коммуникаций методом ГНБ.

8.2.2 Руководящий состав и инженерно-технические работники подряд

ной строительной организации, ответственные за организацию и производство

работ, осуществление технического контроля качества на всех этапах прокладки коммуникаций методом ГНБ должны иметь соответствующую квалификационную подготовку, обладать знаниями в области охраны окружающей среды, иметь аттестацию по промышленной безопасности.

8.2.3 Сложность технологии ГНБ и высокие требования к качеству выполнения требуют проведения работ квалифицированным персоналом, прошедшим специальное обучение. Оператор буровой установки, сменные мастера и начальник строительного участка должны иметь документ, подтверждающий их квалификацию в области выполнения работ по ГНБ.

8.2.4 Обучение должно производиться в соответствии с настоящим СТО, инструкциями производителей оборудования, другими нормативными и рекомендательными документами в обучающем центре, включенном в реестр НО-СТРОЯ. Для получения документа о квалификации (сертификата) необходима сдача письменного экзамена и прохождение стажировки при производстве работ.

8.2.5 На участке проведения работ должен быть полный набор инструкций по подготовке, эксплуатации, техническому обслуживанию буровой установки и другого технологического оборудования, а также по ремонту отдельных узлов и по безопасному производству работ.

8.3 Требования к проекту производства работ

8.3.1 Проект производства работ по сооружению закрытого перехода методом ГНБ должен разрабатываться в полном объеме при строительстве на городской территории и территории действующего предприятия, при строительстве в сложных природных и геологических условиях, а также технически особо сложных объектов — по требованию органа, выдающего разрешение на строительство. В остальных случаях ППР разрабатывается по решению лица, осуществляющего строительство в неполном объеме, в соответствии с требованиями СП 48.13330.2011.

8.3.2 ППР должна разрабатывать специализированная подрядная организация — производитель работ по ГНБ, или, по ее заданию, проектная (проектно-

технологическая) организация на основании ПОС и другой проектно-сметной

документации. Отступления от утвержденных проектных решений при этом без

согласования с Заказчиком не допускаются.

8.3.3 ППР в полном объеме, кроме общестроительных разделов, соответствующих требованиям СП 48.13330.2011, СП 49.13330.2010, СНиП 12-04-2002, СП 12-136-2002, ПБ 03-428-02 [10], должен включать следующие разделы:

- топографические планы стройплощадок со стороны буровой установки

(точка входа) и со стороны трубы (точка выхода);

- технология бурения пилотной скважины;

- способ и последовательность расширения скважины;

- порядок развертывания катушек трубопровода или монтажа из сборных

звеньев;

- план и продольный профиль монтажной зоны сборки плети трубопровода;

- порядок протягивания трубопровода в скважину и предельно-

допустимое значение усилия тяги по условию прочности трубы;

- мероприятия по обеспечению производства работ в холодный период года.

8.3.4 План стройплощадки должен содержать:

- расположение и размер основных компонентов системы горизонтально

го направленного бурения (буровая установка, кабина управления, сменное

оборудование, блок электроснабжения и т.п.);

- способ закрепления буровой установки;

- расположение и размеры емкостей бурового раствора;

- расположение складского участка и крановой площадки;

- подъездные и внутриплощадочные дороги.

Типовая схема расположения оборудования на стройплощадках в точках входа и выхода приведена на рисунке 8.1.

8.3.5 Проектная документация в составе ППР по монтажной зоне должна

содержать:

- конструкцию, высоту и положение монтажных роликовых опор, рас

стояние между ними;

- детали основания опор;

- радиус перегиба трубопровода на стадии монтажа.

8.3.6 Для обеспечения качества выполнения работ по прокладке коммуникаций методом ГНБ, в состав ППР должен входить Технологический регламент (Карта), разработанный с учетом технических характеристик намеченного к применению оборудования и специфики конкретного пересечения. В регламенте должны быть изложены последовательность и методы выполнения работ

(операций), состав и характеристики бурового раствора, порядок контроля при

бурении, расширении и протяжке трубопровода, требования по технике безопасности, мероприятия по обеспечению сохранности пересекаемых объектов и окружающей среды, состав ответственного руководящего и контролирующего персонала.

8.3.7 ППР по сооружению ЗП в неполном объеме должен включать:

- топографические планы стройплощадок;

- технологические карты на выполнение отдельных видов работ (по согласованию с Заказчиком);

- пояснительную записку, содержащую основные решения, природоохранные мероприятия; мероприятия по охране труда и безопасности в строительстве.

8.4 Подготовительные работы и обустройство стройплощадок 8.4.1 До начала бурения должны быть выполнены следующие подготовительные работы:

- геодезическая разбивка трассы и вынос в натуру точек начала забуривания и выхода бура из грунта;

- подготовка стройплощадок для размещения буровой установки, насос-

но-смесительного узла для приготовления бурового раствора, склада буровых

штанг, контейнера хранения для бентонита, полимеров, строительных материалов, бытовых помещений (рисунок 8.1);

- монтаж буровой установки в точке начала забуривания, с обеспечением предусмотренного конструкцией закрепления для восприятия усилий подачи при бурении и обратной тяги при протягивании трубопровода, заземления установки;

- контроль исправности и работоспособности локационной системы.

8.4.2 В случае если предусмотрено выполнять расширение пилотной скважины от буровой установки («от себя») на стройплощадке, в точке выхода, для облегчения процесса расширения, устанавливается дополнительная установка ГНБ, которая подтягивает расширитель на конечном участке скважины.

8.4.3 В качестве дополнительного оборудования, обеспечивающего про

ведение работ в сложных инженерно-геологических условиях, при большой

длине и диаметре прокладываемого трубопровода на буровой установке в точке

входа может быть смонтирован усилитель тяги или на стройплощадке в точке

выхода размещен доталкиватель труб (п. 10.6 настоящего стандарта).

8.4.4 При размещении стройплощадок следует избегать наличия в их пределах заглубленных сооружений и коммуникаций, пересекающих трассу скважины на входе или выходе.

8.4.5 Размеры стройплощадок должны быть достаточны для размещения

необходимого оборудования, технологических сооружений, а также развертывания катушек или раскладки сборного трубопровода так, чтобы он вошел в буровой канал без перегибов и перекручивания.

Типовые размеры буровых установок различных классов и рекомендуемые площади для их размещения и обеспечения производительной работы приведены в таблице 8.1.

Таблица 8.1 — Типовые размеры буровых установок и рабочих площадок

В метрах

| Типовые размеры | Тип буровой установки | ||

| Мини | Миди | Макси Мега | |

| Длина буровых штанг | от 1,5 до 3 | от 3 до 9 | от 6 до 12 |

| Площадь основания (длина х ширина) | от 0,9×3 до 2,1×6 | от 2,1×6 до 2,4×13,5 | Более 2,4 ×13,5 |

| Рекомендуемые размеры рабочей площадки | 6×18 | 30×45 | 45×60 |

Примечание - При работах в стесненных условиях размеры стройплощадок могут быть уменьшены, но должны соблюдаться требования безопасного производства работ

8.4.6 Для устройства протяженных пересечений (длина более 300 м) ма

гистральными трубопроводами водных и других преград, размеры рабочих

площадок для раскладывания и сборки трубопровода определяются длиной

принятой к протягиванию плети и должны составлять, как правило:

- от плюс 15 до плюс 60 м в длину по оси перехода от точки выхода сква

жины, в ширину —12 м;

- от плюс 47 до плюс 75 м в длину по оси перехода от точки входа, в ши

рину от 15 до 45 м.

8.4.7 Необходимо выполнить планировку площадок на входе и выходе с

разработкой технологических выемок (приямков) предназначенных для:

- сбора выходящего из скважины бурового раствора;

- ввода бурового инструмента и расширителей в скважину;

- подачи трубопровода для протягивания.

Размеры выемок определяются углами входа (выхода), диаметром бурения, характеристиками бурового оборудования. При необходимости обеспечения требуемого заглубления скважины, буровая установка может быть размещена ниже уровня дневной поверхности в специальном стартовом котловане.

8.5 Дополнительные мероприятия по обеспечению производства работ в сложных инженерно-геологических условиях

8.5.1 При наличии по трассе бурения скважины сыпучих гравелисто-галечниковых, рыхлых песчаных или глинистых грунтов текуче-пластичной консистенции, а также напорных (артезианских) вод, необходимо предусматривать дополнительные мероприятия по обеспечению производства буровых работ, включая:

- обсаживание бурового канала скважины трубами;

- предварительное укрепление грунта;

- устройство разгрузочных скважин и дозиметрических колодцев.

8.5.2 Крепление обсадной трубой следует производить на участках входа или выхода скважины, для предотвращения обвалов и выхода бурового раствора на поверхность. Длина обсадной трубы принимается до устойчивых (связных) слоев грунта. Ее внутренний диаметр должен превышать не менее чем на 100 мм, диаметр наибольшего из применяемых расширителей, чтобы скважинный снаряд свободно проходил в трубе при буровых работах и протягивании.

8.5.3 Обсадная колонна должна формироваться из отдельных звеньев, погружаемых в грунт забивкой, забуриванием или задавливанием. После завершения прокладки трубопровода, для предотвращения осадок поверхности, обсадную трубу целесообразно оставить в грунте. При необходимости выполняется ее полное или частичное извлечение.

8.5.4 При значительной разности высотных отметок точек входа и выхода, для обеспечения циркуляции и предотвращения выхода бурового раствора,

погруженную в нижней точке обсадную трубу можно использовать для установки внутреннего запорного клапана и резинового уплотнения.

8.5.5 Укрепление грунта производится, преимущественно, по трассе бурения в неустойчивых и трещиноватых породах. Предварительное укрепление

производится методом инъекции цементного раствора с поверхности. Возможно выполнение контактной цементации при помощи твердеющего тампонажного раствора (смесь бурового и цементного раствора) через скважину и буровую колонну при протягивании трубопровода. В последнем случае срок схватывания раствора должен превышать время, необходимое для завершения протягивания.

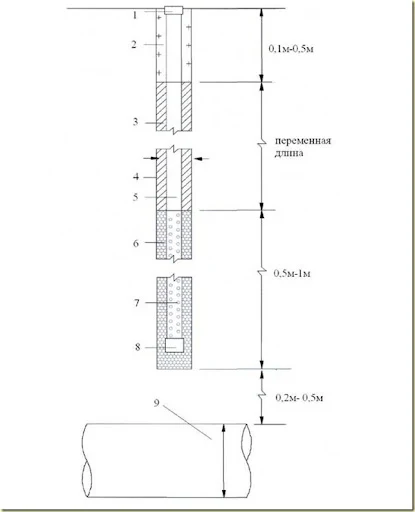

8.5.6 Разгрузочные скважины предназначены для снижения избыточного давления бурового раствора, предотвращения гидравлического разрыва сплошности окружающего грунта, связанного с нарушением циркуляции и неконтролируемыми выбросами раствора. Предварительно устраиваются по оси выровненной трассы бурения, в местах заложения слабых рыхлых и трещиноватых пород, а также при критическом приближении скважины к важному по верхностному и подземному объекту, сохранность которого необходимо обеспечить. Количество и расположение разгрузочных скважин определяется проектом в зависимости от конкретных условий строительства. Глубина разгрузочных скважин принимается из условия приближения к буровому каналу (об

разованному проходом наибольшего расширителя) на расстояние, как правило,

от 0,2 м до 0,5 м. Типовая схема разгрузочной скважины приведена на рисунке

8.2.

8.5.7 Дозиметрические колодцы малого диаметра (пьезометры) позволяют отслеживать уровень грунтовых вод, поднятие и давление бурового раствора при проходке. Используются как в комплексе с разгрузочными скважинами, так и отдельно, на подходе к чувствительному объекту, для корректировки технологии бурения и состава раствора.

8.6 Бурение пилотной скважины

8.6.1 Бурение должно начинаться после контроля расположения, закрепления и заземления буровой установки, а также подготовки бурового раствора,

в объеме необходимом для проходки скважины. Указания по расчету необходимого объема раствора приведены в 11.3 настоящего стандарта. Для сбора

раствора и ввода буровой колонны должен быть откопан небольшой приямок.

8.6.2 Бурение пилотной скважины производится под предусмотренным

углом входа в грунт и по проектной траектории в соответствии с профилем и

планом прокладки коммуникации (рисунок 8.3). Бурение осуществляется передовым буром со сменными насадками для различных видов грунта. Изменениенаправления бурения осуществляется при помощи имеющей скос буровой лопатки, размещаемой по центру передового бура.

46

1 - заглушка с вентиляционным отверстием; 2 - грунтовая засыпка; 3 - заполнение тампонажным глино-цементным раствором; 4 - ствол скважины диаметром 200 мм; 5 - ПВХ-труба диаметром ~ 75÷100 мм; 6 - гравийная засыпка 0,5-1 м; 7 - перфорированный фильтр;

8 - водонепроницаемая заглушка; 9 - буровой ствол скважины ГНБ после расширения.

Рисунок 8.2 - Схема разгрузочной скважины

Рисунок 8.3 - Направленное бурение пилотной скважины

8.6.3 Тип используемого передового бура следует выбирать в зависимости от гидрогеологических условий, в соответствии с рекомендациями 10.3.2

настоящего стандарта. Для скальных пород целесообразно использование за

бойного двигателя, при необходимом увеличении расхода бурового раствора.

8.6.4 В процессе проходки пилотной скважины необходимо отслеживать

положение передового бура при помощи измерительного зонда, помещаемого

за буровой головкой (или вмонтированного в нее) и локационных систем (п.

10.5 настоящего стандарта). Информация о местоположении, уклоне, азимуте

буровой головки является определяющей для контроля траектории бурения.

Для коррекции траектории оператор останавливает вращение буровых штанг,

устанавливает скос буровой головки в нужном положении и осуществляет задавливание штанг до достижения буровой головкой проектного положения.

8.6.5 При необходимости буровая головка может быть отведена назад на

длину одной или нескольких штанг, с последующей коррекцией траектории бурения.

8.6.6 В процессе бурения через полые буровые штанги и форсунки породоразрушающего инструмента на забой подается буровой раствор размывающий грунт, снижающий трение, охлаждающий бур, заполняющий скважину и предохраняющий ее от обвалов, выносящий на поверхность буровой шлам.

8.6.7 Фактическое время необходимое для бурения пилотной скважины

или расширения бурового канала зависит от диаметра и длины проходки, прозводительности подающего насоса, вязкости бурового раствора, мощности буровой установки, гидро-геологических условий особенностей конструкции бурового инструмента. Минимальное время (самое скоростное бурение), требующееся для проходки пилотной скважины на длину одной буровой штанги определяется по выражению:

где dc — диаметр пилотной скважины, м;

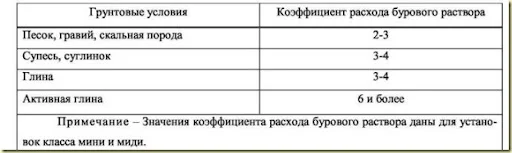

Кр - коэффициент расхода бурового раствора на единицу объема скважины, принимается по таблице 11.2;

Кн - корректирующий коэффициент для производительности подающего насоса, снижающийся с увеличением вязкости бурового раствора. При вязкости от 40 до 60 сек (по «Маршу») Кн=0,8;

Пн - производительность подающего насоса, м3/мин;

I ш - длина буровой штанги, м.

8.6.8 Максимальная скорость пилотного бурения (vmax) определяется по выражению:

max ~ ск min

8.6.9 Если грунтовые условия, а следовательно, коэффициент расхода и вязкость бурового раствора меняются по длине трассы перехода, приведенные в

8.6.7-8.6.8 технологические параметры должны определяться для каждого характерного участка.

8.6.10 Расчеты максимальных скоростей бурения, протягивания и необходимых объемов бурового раствора следует производить при подготовке ППР.

Для каждого типа грунта необходимо использовать определенные ППР соотношения между давлением подачи бурового раствора, диаметром выходных сопел буровой головки (определяют поступающий объем раствора), показателями вязкости бурового раствора, скорости бурения и протягивания расширителя. В таблице 8.2 приведены рекомендуемые по опыту работ средние данные по соотношению геологических условий и технологических параметров при бурении [11], [12] и [13].

8.6.11 В процессе производства работ необходимо постоянно отслеживать

циркуляцию бурового раствора, его расход, соответствие свойств геологическим условиям и, при необходимости, корректировать состав раствора и технологические параметры бурения.

8.6.12 Направленное бурение пилотной скважины завершается выходом бура в заданной проектом точке на поверхность или в специально подготовленный приямок (приемный котлован). По данным контроля траектории в процессе проходки пилотной скважины производитель работ составляет исполнительную документацию в составе:

- протокола бурения (приложение Б);

- фактического профиля и плана пилотной скважины.

Таблица 8.2 - Технологические параметры бурения (диаметр ≤225 мм)

| Тип грунта | Вязкость бурового раствора, сек | Диаметр раскрытия выходного сопла буровой головки, мм | Давление подачи бурового раствора, МПа | Максимальная скорость бурения, м/мин |

| Глины твердые и полутвердые | 30-40 | 1,0 | 8-10 | 2,4 |

| Глины тугопла-стичные | 30-40 | 1,0 | 8-10 | 1,5-2,4 |

| Глины мягкопла-стичные | 40-60 | 1,5 | 6-8 | 2,4 |

| Глины текуче-пластичные | 40-60 | 1,5 | 6-8 | 1,2-1,8 |

| Супеси твердые | 60-80 | 1,5-2,3 | 6-8 | 3,0 |

| Супеси пластичные | 60-80 | 1,5-2,3 | 6-8 | 1,5-1,8 |

| Пески мелкие связные | 40-60 | 3,0 | 2-5 | 4,0 |

| Пески водона-сыщенные | 40-60 | 3,0 | 2-5 | 2,4-4,0 |

| Пески крупнозернистые | 60-80 | 2,3-3,0 | 4-6 | 3,0 |

| Гравийно-галечниковые грунты | 100 | 2,3-3,0 | 4-6 | 1,8-2,4 |

8.7 Расширение скважины

8.7.1 Расширение скважины следует производить после завершения проходки пилотной скважины. Взамен буровой головки к колонне штанг присоединяется расширитель обратного действия. Путем приложения тягового усилия с одновременным вращением, расширитель протягивается через скважину, в обратном направлении, к буровой установке (рисунок 8.4).

Рисунок 8.4 — Расширение скважины

8.7.2 В качестве расширителей для различных типов грунтов применяются инвентарные специализированные римеры, производящие резание, скалывание и уплотнение грунта. Римеры снабжаются высокопрочными режущими кромками и породоразрущающими насадками. Основные типы и характеристики расширителей скважин приведены в 10.3.2 настоящего стандарта.

8.7.3 Используемая конструкция расширителя должна максимально соответствовать инженерно-геологическим условиям по трассе перехода и определяется физико-механическими свойствами и структурными особенностями разбуриваемых грунтов.

8.7.4 На протяжении всего этапа расширения, со стороны трубопровода

(точки выхода), необходимо производить непрерывное наращивание пилотных

штанг за расширителем, чтобы в скважине постоянно находилась целая буровая

колонна. На всех этапах производства работ (бурение пилотной скважины,

расширение бурового канала, протягивание трубопровода) в скважину необходимо подавать буровой раствор для удаления бурового шлама, стабилизации и смазки стенок канала.

8.7.5 Для обеспечения протягивания трубопровода через расширяемую

скважину окончательный диаметр бурового канала должен, как правило, превышать на 20÷50 % внешний диаметр трубопровода (включая покрытие и изоляцию). Диаметр бурового канала определяется ППР в зависимости от диаметра трубопровода (пакета труб), длины и трассы перехода, инженерно-геологических условий, характеристик буровой установки и вспомогательного оборудования.

8.7.6 В соответствии с имеющимся опытом зазор между наибольшим наружным диаметром трубопровода и грунтом не должен превышать 150 мм. Рекомендуемые соотношения между длиной перехода, диаметрами протягиваемого трубопровода и бурового канала приведены в таблице 8.3. Для твердых связанных грунтов (сухой тугопластичной глины, плотного слежавшегося песка с твердыми включениями) диаметр бурового канала должен составлять от 1,3 до 1,5 диаметра трубы.