В недавно вышедшем журнале Российского Общества Бестраншейных Технологий "РОБТ" №1 2013 г. мне понравилась статья «ФУТБОЛ! КАК МНОГО В ЭТОМ ЗВУКЕ…».

Интересный проект, интересное оборудование, познавательно в общем.

Наверняка, многие ее не читали, поэтому с разрешения редактора переопубликовываю у себя. Читаем.

Решение ФИФА о проведении ЧМ-2018 по футболу в России стало для нас не только важнейшим спортивным событием нового тысячелетия, наряду с проведением зимней Олимпиады в 2014 г. в Сочи. Оно наполнило новым содержанием социально-общественный уклад городов, где будут проведены матчи группового и финального турниров этого беспрецедентного на постсоветском пространстве мероприятия.

Решение ФИФА о проведении ЧМ-2018 по футболу в России стало для нас не только важнейшим спортивным событием нового тысячелетия, наряду с проведением зимней Олимпиады в 2014 г. в Сочи. Оно наполнило новым содержанием социально-общественный уклад городов, где будут проведены матчи группового и финального турниров этого беспрецедентного на постсоветском пространстве мероприятия.Посмотрите, как сильно изменился новостной фонд в СМИ, несмотря на то, что до начала ЧМ-2018 осталось ещё порядка 4,5 лет!

Повсюду только и слышно, что сроки сооружения основных объектов – стадионов современного уровня должны неукоснительно выполняться, а развитие инфраструктуры в городах, получивших право проводить матчи должно осуществляться опережающими темпами.

Не говоря уже о финале! Именно он определит сильнейшую сборную на планете и подведет черту развития мирового футбола за предыдущие четыре года.

Не секрет, что в 2018 г. финал ЧМ пройдет в Москве на Большой Спортивной Арене в «Лужниках».

Пока руководители Оргкомитета по проведению ЧМ-2018 и столичные власти ищут оптимальное решение в определении дальнейшей судьбы БСА «Лужники» – реконструкция действующей или строительство новой арены, работы, без проведения которых невозможно обойтись при любом исходе, уже ведутся полным ходом.

Пока руководители Оргкомитета по проведению ЧМ-2018 и столичные власти ищут оптимальное решение в определении дальнейшей судьбы БСА «Лужники» – реконструкция действующей или строительство новой арены, работы, без проведения которых невозможно обойтись при любом исходе, уже ведутся полным ходом.Безусловно, в первую очередь речь идет об энергообеспечении как производства масштабных строительных работ в ближайшей перспективе, так и их жизнедеятельности в процессе последующей эксплуатации.

Именно в этих целях совсем скоро будет введена в строй п/с «Золотаревская».

Пожалуй, здесь преамбулу, связанную со спортивной и политической составляющей, к написанию данной статьи можно закончить. Специалистам хорошо известно, что строительство любой электроподстанции связано с необходимостью ввода и вывода кабельных линий. В условиях города, тем более такого крупного мегаполиса, как Москва, наличие плотной застройки и огромного количества действующих подземных коммуникаций является не просто спецификой выполнения работ по прокладке кабелей, решение которой очень редко обходиться без применения бестраншейных технологий.

Не стала исключением и п/с «Золотаревская», где для прокладки подводящих силовых кабелей безальтернативной оказалась технология ГНБ.

Не стала исключением и п/с «Золотаревская», где для прокладки подводящих силовых кабелей безальтернативной оказалась технология ГНБ.Эта без преувеличения ответственная миссия выпала на долю самой динамично развивающейся российской профильной компании – ООО "ЭнергоГазСтрой" которая в настоящее время продолжает вести работы по прокладке целого ряда закрытых переходов в рамках проекта «Лужники 64/65».

Забегая немного вперед, отметим, что данный проект при детальном знакомстве «на местности» действительно оказался сложным, а в некоторых аспектах реализации технологии ГНБ – уникальным. Нам повезло вдвойне: находясь на рабочем объекте, мы получили возможность не только очутиться в реальных условиях строительства, но и побеседовать непосредственно со специалистами, которые дали необходимые комментарии по целому ряду наиболее актуальных вопросов.

Нашими собеседниками стали мастер участка ООО "ЭнергоГазСтрой" С.В. Гордиенко и один из ведущих специалистов отрасли, неоднократно выступавший в роли эксперта на страницах журнала РОБТ В.В. Елизаров.

ПРОЕКТ СЛОЖНЫЙ. ДАЖЕ ДЛЯ МОСКВЫ.

Сергей Владимирович, хотелось бы услышать Ваши комментарии относительно объекта, на котором мы в настоящее время находимся. Какие сложности приходится преодолевать здесь специалистам Вашей компании? Какие технические решения использовались в этих целях специалистами?

Сергей Владимирович, хотелось бы услышать Ваши комментарии относительно объекта, на котором мы в настоящее время находимся. Какие сложности приходится преодолевать здесь специалистам Вашей компании? Какие технические решения использовались в этих целях специалистами?Рабочий объект, на котором мы сегодня находимся, предусматривает строительство закрытого перехода силовых кабельных линий и является составной частью общего проекта, который включает сооружение ряда закрытых переходов в районе площади Гагарина, далее по ул. Косыгина с последующим пересечением р. Москвы с выходом на Лужнецкую набережную.

Строительная площадка в точке входа была безальтернативно выбрана на узкой «зеленой полосе» в районе транспортной развязки Ленинского проспекта с третьим транспортным кольцом г. Москвы.

Трасса перехода имеет сложную конфигурацию с пересечением проезжей части съезда с Ленинского проспекта на ул. Косыгина в 8-ми м от точки входа, проходом под проезжей частью между жилыми и административными зданиями. Точка выхода находится в начале террасного свала к р. Москве. Протяженность трассы составляет 310 м, глубина 17 м.

Инженерные условия сооружения данного перехода характеризуются наряду с плотной городской застройкой наличием большого количества пересекаемых действующих подземных коммуникаций, из которых в первую очередь следует выделить наиболее ответственные: четыре магистральных водопровода и два коллекторных тоннеля.

Конструкция закрытого перехода предусматривает прокладку четырех футляров из ПЭ труб диаметром 225 мм и двух футляров из ПЭ труб диаметром 110 мм для силовых кабелей напряжением 220 кV в буровой канал диаметром 700 мм.

В качестве основного оборудования для ведения буровых работ на объекте используется установка ГНБ Ditch Witch JT 100 и изотермический смеситель бурового раствора «Изотерм-15».

Ход выполнения работ по строительству данного перехода осложняет запрет на ведение работ в ночное время.

Сложность пилотного бурения обусловлена геометрией проектной трассы.

Машина была выставлена таким образом, чтобы обеспечить угол входа 30 %. На второй и третьей штангах этот показатель незначительно превышал значение 35 %.

Машина была выставлена таким образом, чтобы обеспечить угол входа 30 %. На второй и третьей штангах этот показатель незначительно превышал значение 35 %.Такая необходимость вызвана близостью проезжей части и проходящим под ней магистральным чугунным водоводом диаметром 900 мм – одним из четырех пересекаемых трассой бурения.

После крутого спуска прокладывался горизонтальный участок на глубине порядка 17 м. Далее следует ещё более крутой участок подъема с углом выхода на поверхность порядка 55 %.

Из неприятных сюрпризов, встретившихся в ходе пилотного бурения, можно выделить то обстоятельство, что при проходке под одним из проложенных щитовым способом коллекторных тоннелей диаметром 2 м буровая головка была вынуждена преодолевать грунты, закрепленные методом цементации на период ведения проходческих работ на участке с плывунным грунтом.

Расширение пилотной скважины до проектного диаметра должно быть выполнено поэтапно с использованием уплотняющих римеров диаметром 300, 500, 700 мм.

По состоянию на 11.02.2013 г. завершено расширение скважины до диаметра 500 мм. Сегодня приступаем к следующему этапу – расширению до 700 мм.

Грунтовые условия по трассе были достаточно разнообразными, включая глины, суглинки, линзы плывунных песков, участки с включением прочного и абразивного гравия.

Основным неудобством ведения буровых работ в данных грунтовых условиях стал прихват бурового инструмента и высокий уровень износа римеров. Для решения этих задач в составе бурового раствора использовалась добавка Rod Ease.

Из всех намеченных проектом переходов, самым технически сложным должен стать следующий. Его трасса протяженностью более 500 м берет начало практически в точке выхода сооружаемого сегодня перехода. Далее на протяжении 180 м проходит под большим уклоном в соответствии с топографией холмистого спуска к воде практически вдоль береговой линии. Затем поворачивает под углом около 40 град., пересекает р. Москву и выходит на Лужнецкую набережную.

«ИЗОТЕРМ-15»: ЗИМОЙ КАК ЛЕТОМ!

Вадим Викторович, мы сегодня находимся на объекте, где компания-производитель работ применила в составе бурового комплекса смеситель бурового раствора «Изотерм-15».

Хочу заметить, что компания ООО «ЭнергоГазСтрой» эксплуатирует пять моих смесителей, три из которых изотермические. Смесители внимательно подбирались под различные типы буровых станков, что бы обеспечить их эффективную работу. Средние объёмы прокладки трубы диаметром 225 мм, производимые ООО «ЭнергоГазСтрой», станками усилием протяжки 20 тонн – 3000 м, 40 тонн – 5000 м в месяц. Это возможно при эффективной безаварийной работе бурового комплекса, важной частью которого является надёжный, производительный смеситель.

Данный объект – очень хорошая иллюстрация сказанному.

В первую очередь я имею ввиду наличие стесненных (типичных для Москвы) условий, относительную инженерную сложность проекта и использование одной из лучших в своем классе установок ГНБ – Ditch Witch JT 100.

Тот факт, что пятнадцати кубовый смеситель «Изотерм-15» на данном объекте успешно справляется со своей задачей, эффективно поддерживая технологический процесс, является объективной оценкой его функциональных возможностей. Напомню, что для выполнения аналогичной задачи ведущие мировые производители техники ГНБ не производят подходящих смесителей бурового раствора, обеспечивающих требуемую производительность. При этом необходимо использование двух или более смесителей для обеспечения нужным объемом бурового раствора всего процесса производства буровых работ. Это неудобно и неэффективно, особенно в городских условиях!

Теперь предлагаю сделать несколько комментариев по основным принципиальным требованиям к работе смесителей бурового раствора, изложенным в предыдущей статье.

1. Производительность приготовления бурового раствора должна быть не меньше, чем производительность бентонитового насоса высокого давления бурового станка».

Думаю, здесь все ясно. Несоответствие этому положению неизбежно ведет к вынужденным простоям в ходе производства работ. Даже отбросив аспект эффективности, понятно, что речь идет о высоком риске возникновения аварийной ситуации.

Как видите, «Изотерм-15» отлично справляется с этой задачей.

2. «Вакуумный эжектор должен позволять замешивать буровой раствор предельной вязкости, не менее 150 с.»

Это требование является своего рода дополнением предыдущего. На данном объекте, не смотря на применение качественного бурового раствора, вязкостью 120 сек, происходило обжатие холостой колонны штанг. Высокая абразивность грунта и подвижный обводнённый песок потребовали, срочной корректировки рецептуры бурового раствора, увеличения вязкости, прочности геля и увеличения смазывающих свойств. В результате замешивался раствор, который не протекал через воронку Марша, и вопрос определения вязкости терял смысл, так как в этой системе отсчёта он был – бесконечность. Такой степенью эжекции обладают смесители нескольких производителей, которых можно пересчитать по пальцам одной руки. Но в любом случае требуемая производительность подачи бурового раствора должна быть обеспечена. Насколько эффективно справляется с задачей «Изотерм-15»? Несложно убедиться, наблюдая непосредственно ход выполнения работ на объекте. Нареканий со стороны производителя работ нет.

3. «Смеситель должен иметь две независимых емкости». Здесь без лишних комментариев. В конструкции «Изотерм-15» эта опция имеется. Иначе – вариант с двумя смесителями.

4. «Смеситель должен иметь небольшие габариты и массу, быть удобным для погрузки и выгрузки, а также стационарного размещения на прицепе».

Компоновка всего оборудования «Изотерм-15» размещена в небольшом контейнере длиной 5 м, шириной и высотой 2,35 м, что исключает проблемы при транспортировке и размещении на стройплощадке. Это очень удобно!

Почему смеситель не смонтирован на базе п/прицепа с использованием соответствующих утепляющих материалов?

Представляете, сколько тонн бентонита будет необходимо подавать на неудобную высоту вручную ежедневно!

Кроме того, например, стройплощадка расположена на данном объекте, на небольшом «пятачке» в районе развязки Ленинского проспекта и «Третьего транспортного кольца». Где разместить п/прицеп? Оставить на проезжей части? Здесь и без того в «час пик» не проехать! Получается, проблема!

Почему не использовать ангар-утеплитель? Не «накрыть всю стройплощадку? Во-первых, накладно. Во-вторых, не позволяют стесненные условия не только непосредственно здесь, но и на строительстве следующего перехода. Вопрос утепления надо было решать. Это сегодня в Москве оттепель. А неделю назад было – 25 град.С. При этом ночью вести работы запрещено. Использование «Изотерм-15» позволяло оператору по прибытии утром на объект запускать машину и сразу приступать к выполнению работ. Никаких проблем в плане использования бурового раствора не возникало.

Время на подготовку к работе и консервацию такого смесителя сводится к открыванию/закрыванию изотермического контейнера «Изотерм-15». Его применение дает возможность выполнить проект зимой также быстро, как летом.

Добавьте сюда надежную защиту смесительного оборудования от возможного проявления вандализма и т.д..

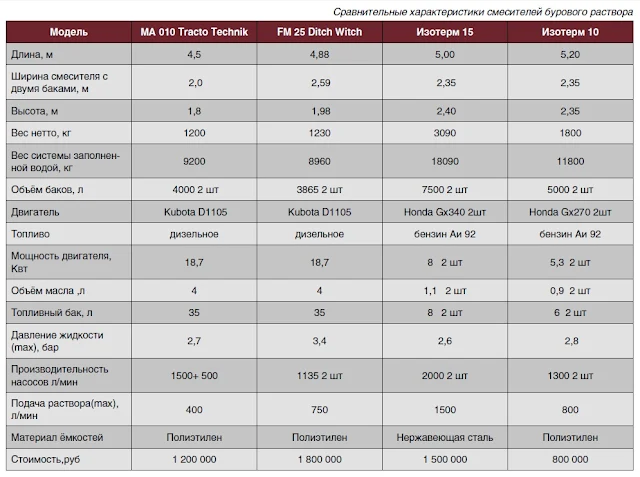

На таблице можно увидеть сравнительные характеристики.